Neu entwickelte Technologien für Polygonformen, Shaftpolygone und Greifernuten

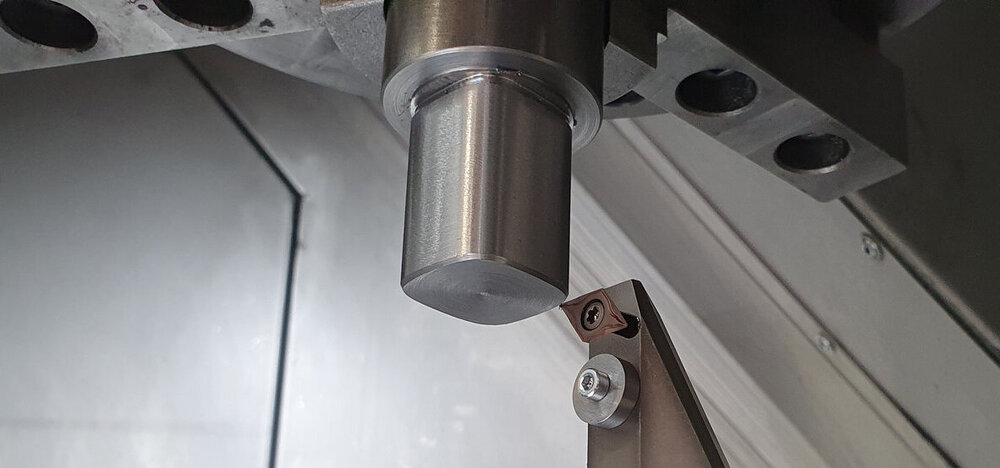

Polygondrehen

Einsatzbereiche und Anwendung

Das Polygondrehdrehverfahren ist ein effizienter Drehprozess zur Herstellung von unrunden Geometrieformen an Wellenenden. Herstellbare Geometrieformen sind polygonale Profile die über kinematische Kopplung und der Überlagerung von linearen Bewegungen zwischen Werkstück und Werkzeug erzeugen lassen. Es können Profile mit axial konstantem Verlauf und auch mit axial variablen Profil herstellen wie z.B. konische Polygone.

Das Verfahren ermöglicht die Herstellung von Welle-Nabe-Verbindungen (WNV), die neben einem Kraftschluss (Übermaßverbindung) auch einen Formschluss aufweisen (Polygon mit n Mitnehmern) und somit gegenüber konventionellen WNV eine Übertragungsfähigkeitssteigerung oder höhere Sicherheit aufweisen.

Mehrwert

Herstellung von Welle-Nabe-Verbindungen mit kombinierten Form- und Kraftschluss.

Es ist ein effizientes Fertigungsverfahren, weil:

- es auf Basis eines Drehverfahrens beruht und damit eine geringe Bearbeitungszeit ausweist,

- die Schneide auf der polygonalen Kontur immer im Eingriff ist,

- es präzise Konturen und hohe Oberflächenqualitäten erreicht,

- sich polygonale Konturen innerhalb von Hohlwellen als auch auf der Außenseite erzeugen lassen,

- es auf gehärtete und ungehärtete Bauteile angewendet werden kann,

- sich mit dem Prozess kerbarme Profile herstellen lassen und Formelemente wie Kerbradien gezielt und konturgetreu abbilden lassen,

- WNV durch den überlagerten Formschluss eine gesteigerte Drehmomentenübertragungsfähigkeit besitzen.

Mehrkantschlagen

Einsatzbereiche und Anwendung

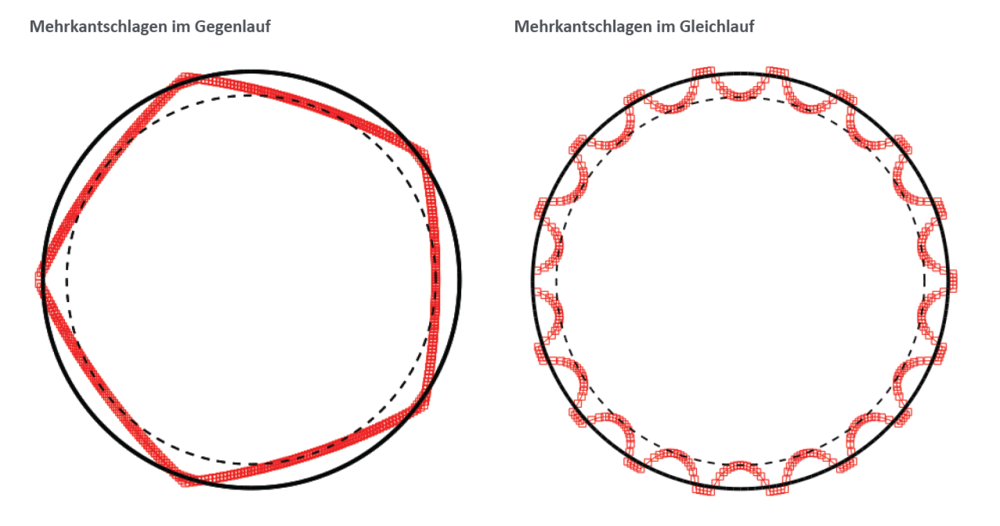

Charakterisierend für das Mehrkantschlagen ist die Einstellung eines Drehzahlübersetzungsverhältnis zwischen Werkzeug und Werkstück.Es rotieren beide in der Art, dass im Schneideneingriffspunkt ein Gegenlauf erzeugt wird. Es ist jedoch auch ein Gleichlauf möglich, bei dem andere z.T. auch ungünstigere Schnittbedingungen vorliegen. Wird das Übersetzungsverhältnis entsprechend passend gewählt, so können Polygone mit n Ecken erzeugt

werden. Weitere Einflussgrößen sind hierbei noch der Werkzeugradius und der zu erzeugende minimale Durchmesser (Schlüsselweite SW in der Literatur), die sich auf Größe und Form des Polygons auswirken. Das Verfahren Mehrkantschlagen wird aktuell nur für die Herstellung von Schlüsselflächen angewendet und wird nicht für andere Verwendungszwecke herangezogen. Hieraus ergeben sich neue Anwendungsbereiche des Verfahrens wie z.B. auf konvexe Polygone (Mehrkantschlagen im Gegenlauf) und eingekerbte (Steck-)Verzahnungen (Mehrkantschlagen im Gleichlauf). Durch eine geeignete Wahl des Übersetzungsverhältnisses lassen sich mehre Schneiden auf dem Werkzeug platzieren wodurch die Produktivität steigt hinsichtlich des zu nutzenden

Zahnvorschubes. Die für den Prozess vorgesehenen Werkzeuge sind nicht auf dem Markt erhältlich, da die angebotenen Werkzeuge für die Herstellung von Schlüsselflächen verwendet werden und damit über eine unzureichende Freiwinkelreserve verfügen. Aus der zu erzeugenden Kontur werden die notwendigen Werkzeuge abgeleitet, welche ideal auf den Prozess und das Material abgestimmt sind.

Mehrwert des Verfahrens

- Produktivität durch Einsatz von Spezialwerkzeugen (geringe Fertigungszeit bei hohem Spanvolumen)

- Mehrkantschlagen für die Herstellung von Schaftpolygonen und Greifernuten und nicht für die Herstellung von Schlüsselflächen, da hierbei noch eine Kontur (V-Form als Greifernut, Konizität mit Freistich am Schaft) abgefahren wird

- Mehrkantschlagen zur Herstellung von z.B. Steckverzahnungen, Polygonen zur Überlagerung von Kraft- und Formschluss (Sitz für Blechpakete von Motorwellen)

- Spezialwerkzeuge sind auf Kontur abgestimmt

- Einsatz von kostengünstigen Standard Wendeschneidplatten in den Werkzeugen à Werkzeugauslegung + Prozessauslegung = Technologiepaket

- Integration des Mehrkantschlagens ohne zusätzlichen Maschinenaufwand = Integration in eine Standard Drehmaschine

- mit Revolver möglich, jedoch auch in ein Dreh-Fräs-Bearbeitungszentrum

Funktionsweise

Durch das Mehrkantschlagen sind Schnittgeschwindigkeiten von >250m/min locker erreichbar bei gleichzeitig hohem Vorschub von überlicherweise fz=0.1mm/U. Die Linearachsen der WZM können verwendet werden um polygone Features wie Freistiche, Fasen und Konizitäten abzubilden.