Komplettbearbeitung von komplexen Bauteilen: NILES-SIMMONS Maschinenkonzept „Closed-Door Machining“

Um den stetig steigenden Anforderungen an die Fertigung komplexer und hochpräziser Bauteile, beispielsweise aus dem Bereich der Flugzeugindustrie, gerecht zu werden, hat NILES-SIMMONS das Bearbeitungskonzept des „CLOSED-DOOR-MACHINING“ entwickelt.

Dieses ermöglicht die Komplettbearbeitung von Bauteilen in einem durchgängigen Prozess innerhalb einer Maschine ohne Bedienereingriff. Das Konzept ist für verschiedenste Werkstücktypen einsetzbar, deren Fertigung bisher nur in mehreren Prozessschritten auf unterschiedlichsten Maschinen realisiert werden konnte.

Beim „CLOSED-DOOR-MACHINING“ wird ein Rohteil in der Maschine gespannt und kann nach diversen vollautomatischen Auf- bzw. Umspannvorgängen komplett fertig wieder entnommen werden. Die Bearbeitung erfolgt dabei unterbrechungsfrei und, je nach Teilekomplexität, gegebenenfalls schichtübergreifend bis zu mehreren Tagen durchgängig.

Da der Prozess vollautomatisiert abläuft, entfällt ein zeitaufwändiges Teilehandling zwischen mehreren Maschinen und es verringern sich die benötigten Zwischenlagerkapazitäten. Auch der Aufwand für den Bediener reduziert sich deutlich, da zum einen insgesamt weniger Maschinen und zum anderen weniger Bedienereingriffe während des Prozesses notwendig sind.

Durch die Integration aller notwendigen Technologien, wie Drehen, Fräsen, Bohren, Tieflochbohren, Gewindeschneiden, Verzahnungsfräsen, Power Skiving und Schleifen, in eine Maschine, kann zudem auf den Einsatz verschiedener spezifischer Einzelmaschinen verzichtet und somit langfristig deutlich wirtschaftlicher gefertigt werden.

Zur Realisierung des Konzepts kommen diverse neue Bearbeitungs- und Mess-Technologien zum Einsatz.

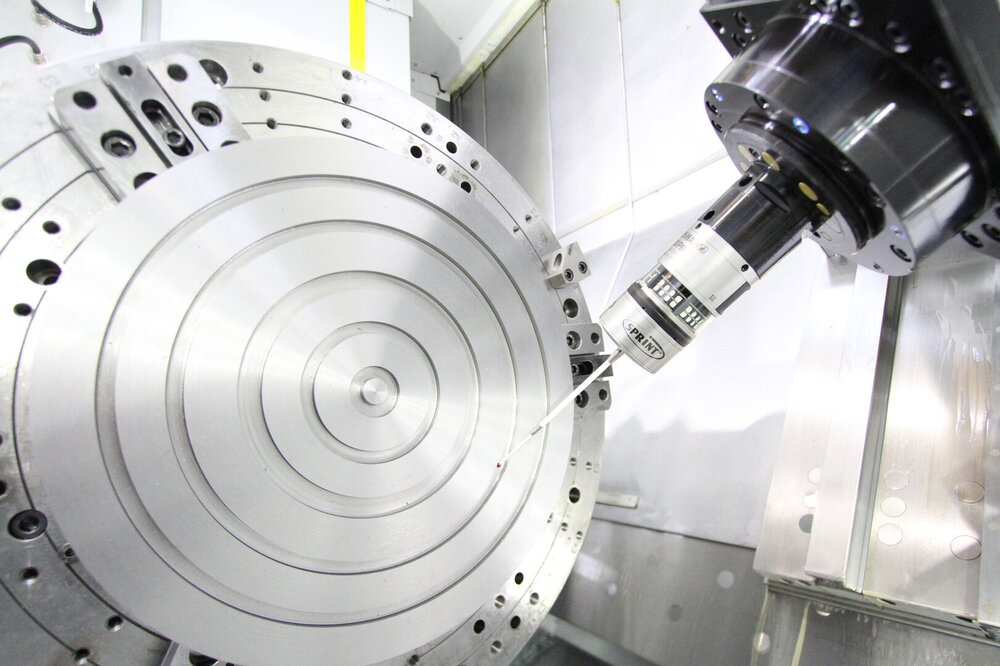

Unter anderem ist es möglich außerordentlich hohe Genauigkeiten von <5µm durch eine scannende Vermessung des Werkstückes mittels Renishaw Sprint Messtaster und automatischer Werkzeugkorrektur nach dem Messschnitt prozesssicher zu erreichen. Des Weiteren werden auch verschiedene, den Messaufgaben angepasste taktile Messtaster, wie RMP60 bzw. RMP600 eingesetzt.

Zugleich erfolgt die Vermessung aller benötigten Werkzeuge vollautomatisiert in der Maschine. Hierfür stehen ein taktiles Messsystem für feststehende Werkzeuge und ein optisches System (Laserbrücke) für rotationssymmetrische Werkzeuge zur Verfügung.

Um die Verfügbarkeit der Vielzahl einzusetzender Werkzeuge zu garantieren, können zwei voneinander unabhängige, hauptspindelseitige Werkzeugmagazine mit einer Kapazität bis zu 144 Werkzeugen für die mehrachsige Dreh-Fräseinheit konfiguriert werden. Die Werkzeuge können automatisiert in den Arbeitsraum eingewechselt werden.

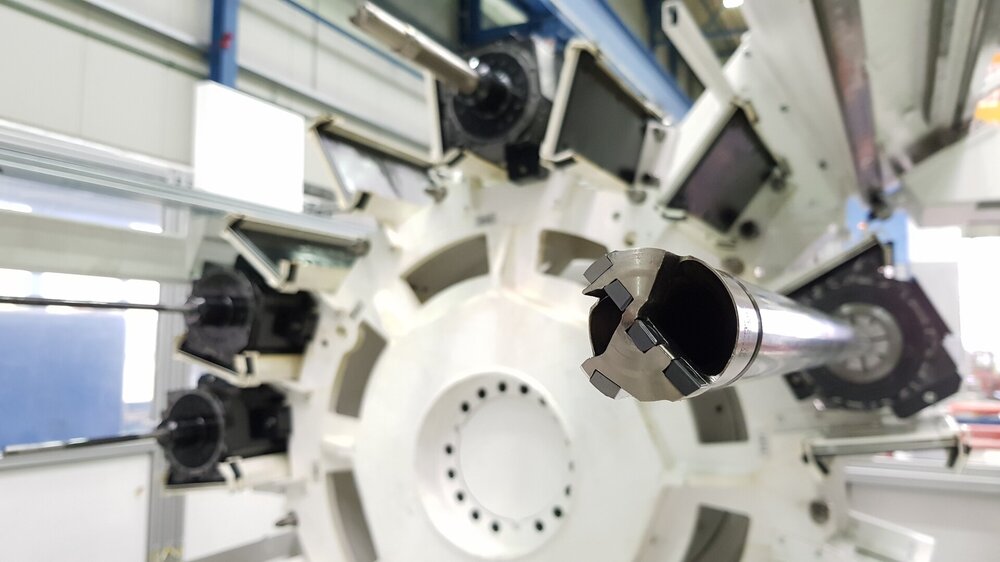

Zudem kann für spezifische Bearbeitungsaufgaben ein zusätzliches Magazin für einen gegenspindelseitig platzierten Bohrstangenschlitten eingesetzt werden, welches maximal 16 Plätze für Bohrstangenkassetten besitzt. Diese können ebenfalls automatisch eingewechselt werden. Die bis zu 2 Meter langen Werkzeuge können mit hohem KSS-Druck bis 300 bar bzw. einem hohen Durchfluss bis 150 L/min betrieben werden und somit die häufig benötigten Tieflochbohrungen im Prozess sicher abbilden. Der temperierte Kühlschmierstoff kann dabei druck- oder volumengesteuert programmiert und über Sensoren überwacht werden.

Zur Oberflächenoptimierung des Werkstückes ist es weiterhin möglich das Schleifen in die Maschine zu integrieren. Die Schleifscheibe kann vollautomatisch eingewechselt, vermessen und abgerichtet werden. Zum Anfunken stehen ebenfalls Sensoren zur Verfügung. Das nah an den Prozess zu führende KSS wird über eine separat programmierbare NC-Achse positioniert.

Weiterhin wird, zur Erzielung einer erhöhten Temperaturstabilität und zur Sicherstellung der zu erzielenden Genauigkeiten trotz Temperaturschwankungen, ein flüssigkeitsgekühltes Spezialbetonbett eingesetzt. Zudem verfügen die Bearbeitungszentren über dämpfende und schwingungsreduzierende Komponenten wie FEM optimierte Schlitten-Geometrien, hydraulisch geklemmte Komponenten der Werkstückachsen, Dämpfungsflächen in Bearbeitungsrichtung und Rollenführungen der Bearbeitungsachsen in Gr. 45/55.

Um eine übersichtliche und einfache Bedienung zu gewährleisten, kommt ein Siemens OP19 mit zusätzlichem Touchscreen zur Prozessüberwachung zum Einsatz.

Die Prozesssicherheit im „CLOSED-DOOR-MACHINING“-Konzept wird zudem maßgeblich durch umfangreiche Softwaremodule im Sinne von Industrie 4.0, wie VCS, AMC, Spindelmodulation, Achskompensationen, Werkzeugbruch- und Antriebsüberwachung gewährleistet.

Das reibungslose Zusammenspiel dieser Softwarekomponenten mit den hochentwickelten Bearbeitungs- und Messtechnologien und der stabilen und durchdachten Maschinenkonstruktion bildet die Grundvoraussetzung für eine erfolgreiche „CLOSED-DOOR“-Bearbeitung ohne Bedienereingriffe.

Das effiziente Maschinenkonzept ist inzwischen bei einer Vielzahl von Kunden weltweit erfolgreich im Einsatz und hat sich nachhaltig am Markt etabliert.