Der Wandel in der Automobilindustrie vom konventionellen Verbrennungsmotor hin zum Elektroantrieb wird immer deutlicher. NILES-SIMMONS stellt sich diesem Umbruch und zielt mit effizientesten Herstellungsverfahren auf die Teilefertigung für die E‑Mobility-Branche, um an die erfolgreichen Zeiten in der Kurbelwellenfertigung nahtlos anzuknüpfen.

Der überwiegende Teil der von NILES-SIMMONS in Chemnitz gebauten Maschinen dient der Bearbeitung rotationssymmetrischer Werkstücke. Während hier die Drehbearbeitung im Vordergrund steht, konzentriert sich MAPAL als Werkzeughersteller überwiegend auf kubische Bauteile, die gebohrt, gerieben und gefräst werden. Vor diesem Hintergrund ist es wenig verwunderlich, dass es zwischen den beiden Unternehmen in der Vergangenheit wenig Berührungspunkte gab. Das

sollte sich bei der EMO 2019 ändern. Am Messestand von MAPAL hat NILES-SIMMONS, ein Exponat entdeckt, das als Drehteil identifiziert wurde: ein Statorgehäuse für Elektromotoren. MAPAL hatte bis dahin die Feinbohrwerkeuge für die Bearbeitung der Teile auf Fräszentren als sehr effizienten, hochgenauen Prozess in der Industrie etabliert.

VORTEILHAFTE KOMBINATION AUS DREHEN UND AUF- BZW. FEINBOHREN

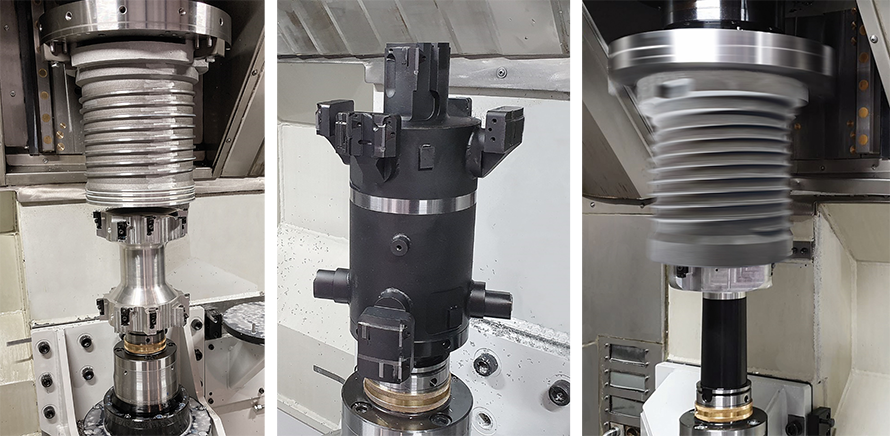

Beide Seiten gewannen schnell den Eindruck, dass mit einer Kombination aus Drehen und Auf- bzw. Feinbohren die Bearbeitung dieses Schlüsselbauteils für die E‑Mobilität auf eine neue Ebene gehoben werden könnte. Im Nachgang der Messe wurde ein gemeinsames Entwicklungsprojekt ins Leben gerufen. NILES-SIMMONS baute eigens für das Projekt eine Maschine um, MAPAL lieferte die Werkzeuge für die Vor,- Semi- und Fertigbearbeitung.

Topfförmige Bauteile wie Statorgehäuse sind eine sehr häufig eingesetzte Bauform für Elektromotoren in der Automobilindustrie. Das dünnwandige Aluminiumgehäuse ist außen mit Rippen für den Kühlkreislauf versehen und wird in das größere Motorgehäuse montiert. „Wir haben hier ein rotatorisches Werkstück mit einer rückseitigen Unwucht, das gedreht werden kann, aber aufgrund der hohen Durchmessergenauigkeit sowie den vom Markt geforderten

Form- und Lagetoleranzen auf- und feingebohrt werden muss“, beschreibt MAPAL Gebietsverkaufsleiter André Ranke die Ausgangslage der Entwicklungspartnerschaft. Für die Versuche, die im Rahmen des Projekts bei NILES-SIMMONS zusammen mit Technikern von MAPAL stattfanden, kam kein Kundenwerkstück, sondern ein von MAPAL entworfener Dummy zum Einsatz, der alle seriennahen Anforderungen abbildet. Die Innendurchmesser bewegen sich hierbei im Bereich von 220 mm bis 231 mm, die Außendurchmesser zwischen 250 mm und 260 mm. Es werden innen und außen Passungstoleranzen im IT6-Bereich gefordert, sowie Zylinderformen zwischen 20 und 30 μm. Die Konzentrizität zwischen den verschiedenen Durchmessern ist teilweise auf 0,05 mm

eingeschränkt.